Medidor de conector Luer ISO 80369-7 con conicidad del 6%

2026-01-09

.gtr-container-x7y8z9 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 20px;

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden;

}

.gtr-container-x7y8z9 p {

margin-bottom: 1em;

text-align: left !important;

font-size: 14px;

}

.gtr-container-x7y8z9 .gtr-heading {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #222;

text-align: left;

}

.gtr-container-x7y8z9 .gtr-subheading {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.8em;

color: #333;

text-align: left;

}

.gtr-container-x7y8z9 .gtr-strong {

font-weight: bold;

}

.gtr-container-x7y8z9 img {

margin-top: 2em;

margin-bottom: 1em;

}

.gtr-container-x7y8z9 .gtr-image-caption {

font-size: 13px;

color: #666;

text-align: center;

margin-top: 0.5em;

margin-bottom: 2em;

}

.gtr-container-x7y8z9 .gtr-table-wrapper {

overflow-x: auto;

margin-bottom: 2em;

}

.gtr-container-x7y8z9 table {

width: 100%;

border-collapse: collapse;

margin-bottom: 1em;

font-size: 14px;

border: 1px solid #ccc !important;

}

.gtr-container-x7y8z9 th,

.gtr-container-x7y8z9 td {

padding: 8px 12px;

text-align: left;

vertical-align: top;

border: 1px solid #ccc !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-x7y8z9 th {

font-weight: bold;

background-color: #f0f0f0;

color: #333;

}

.gtr-container-x7y8z9 tbody tr:nth-child(even) {

background-color: #f9f9f9;

}

.gtr-container-x7y8z9 ul {

list-style: none !important;

padding-left: 20px;

margin-bottom: 1em;

}

.gtr-container-x7y8z9 ul li {

position: relative;

padding-left: 1.5em;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left;

list-style: none !important;

}

.gtr-container-x7y8z9 ul li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #007bff;

font-size: 1.2em;

line-height: 1;

}

.gtr-container-x7y8z9 ol {

list-style: none !important;

padding-left: 25px;

margin-bottom: 1em;

}

.gtr-container-x7y8z9 ol li {

position: relative;

padding-left: 2em;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left;

counter-increment: none;

list-style: none !important;

}

.gtr-container-x7y8z9 ol li::before {

content: counter(list-item) "." !important;

position: absolute !important;

left: 0 !important;

color: #007bff;

font-weight: bold;

width: 1.5em;

text-align: right;

}

.gtr-container-x7y8z9 .gtr-highlight {

border: 1px solid #007bff;

padding: 15px;

margin-top: 2em;

margin-bottom: 2em;

border-radius: 4px;

}

@media (min-width: 768px) {

.gtr-container-x7y8z9 {

padding: 30px 50px;

}

.gtr-container-x7y8z9 .gtr-heading {

font-size: 24px;

}

.gtr-container-x7y8z9 .gtr-subheading {

font-size: 18px;

}

.gtr-container-x7y8z9 .gtr-table-wrapper {

overflow-x: visible;

}

}

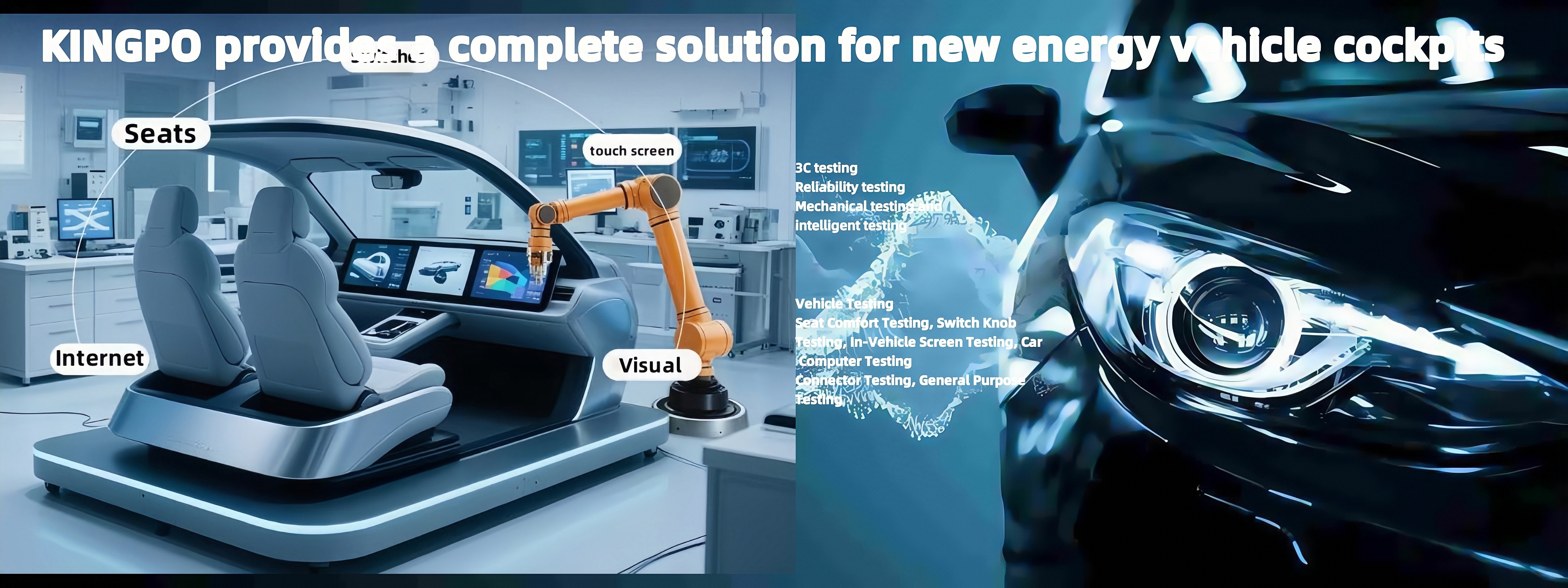

ISO 80369-7:2021 – Estándares dimensionales y de rendimiento para conectores Luer y calibradores de referencia

En la ingeniería de dispositivos médicos, la integridad de los conectores de pequeño calibre es esencial para la seguridad del paciente y la fiabilidad del sistema.ISO 80369-7:2021, "Conectores de pequeño calibre para líquidos y gases en aplicaciones sanitarias - Parte 7: Conectores para aplicaciones intravasculares o hipodérmicas", define criterios dimensionales y funcionales estrictos para los conectores Luer. Esta norma reemplaza a ISO 594-1 e ISO 594-2, incorporando tolerancias mejoradas, clasificaciones de materiales y protocolos de prueba para minimizar las conexiones incorrectas y las fugas en los sistemas vasculares.

Calibrador macho de referencia ISO 80369-7 para conectores Luer

Esta descripción técnica examina a fondo la norma ISO 80369-7:2021, haciendo hincapié en las normas mínimas para los calibradores macho de referencia utilizados para verificar los conectores Luer hembra. Incluye especificaciones técnicas, funciones de los calibradores en el cumplimiento, características clave e implicaciones para el control de calidad.

Descripción general de la norma ISO 80369-7:2021

ISO publicó la norma ISO 80369-7:2021 en mayo de 2021 para conectores de pequeño calibre de conicidad del 6% (Luer) en aplicaciones intravasculares o hipodérmicas. Cubre los diseños Luer de ajuste deslizante y de bloqueo, garantizando la no interconexión con otras series ISO 80369 para evitar conexiones cruzadas entre diferentes sistemas médicos.

Las revisiones de 2016 incluyen tolerancias refinadas para la fabricabilidad, distinciones entre materiales semirrígidos (módulo de 700-3.433 MPa) y rígidos (>3.433 MPa), y evaluaciones de usabilidad mejoradas. Estas se alinean con los objetivos de la norma ISO 80369, haciendo hincapié en las pruebas de fugas de fluidos/aire, agrietamiento por tensión, resistencia a la separación axial, par de desenroscado y prevención de la anulación.

Calibradores macho de referencia en la verificación del cumplimiento

Los calibradores macho de referencia sirven como herramientas de "aprobado/no aprobado" para evaluar la precisión dimensional y el rendimiento funcional de los conectores Luer hembra. Replicando la conicidad y los perfiles de rosca de la norma, detectan defectos que podrían causar problemas clínicos.

Los calibradores evalúan la conformidad de la conicidad, la compatibilidad de la rosca y la eficacia del sellado en condiciones como una presión de 300 kPa. Esto es vital para la terapia intravenosa, las inyecciones hipodérmicas y la administración de fluidos, donde las desviaciones pueden causar fugas o contaminación.

Los fabricantes de renombre producen calibradores de acero endurecido (HRC 58-62) con calibración ISO 17025 para la trazabilidad. La conicidad del 6% coincide con el perfil de la norma para la no interconexión y los requisitos de pruebas de rendimiento.

Ejemplo de especificaciones del producto: Calibrador macho Kingpo ISO 80369-7

Parámetro

Especificación

Lugar de origen

China

Nombre de la marca

Kingpo

Número de modelo

ISO 80369-7

Estándar

ISO 80369-7

Material

Acero endurecido

Dureza

HRC 58-62

Certificación

Certificado de calibración ISO 17025

Características clave del diseño

Conicidad del 6%; clasificación de presión de 300 kPa

Especificaciones y requisitos clave para calibradores conformes

La norma ISO 80369-7:2021 especifica los conectores de referencia como puntos de referencia de calibración con los siguientes requisitos críticos:

Tolerancias dimensionales – Los dibujos del anexo B para conectores de ajuste deslizante y de bloqueo garantizan un ajuste a prueba de fugas

Material y dureza – El acero endurecido (HRC 58-62) resiste el uso repetido

Clasificación de presión – Validación a 300 kPa simula las presiones de los fluidos médicos

Pruebas de rendimiento (Cláusula 6) – Protocolos de prueba completos para la verificación de la fiabilidad

Pruebas de rendimiento obligatorias

Tipo de prueba

Requisito/Detalles

Rendimiento mínimo

Fugas de fluidos

Método de caída de presión o presión positiva

Sin fugas

Fugas de aire subatmosférico

Aplicación de vacío

Sin fugas

Resistencia al agrietamiento por tensión

Exposición química y carga

Sin agrietamiento

Resistencia a la separación axial

Ajuste deslizante: 35 N; Bloqueo: 80 N (retención mínima)

Sostenido durante 15 s

Par de desenroscado (solo bloqueo)

Par mínimo para resistir el aflojamiento

≥ 0,08 N*m

Resistencia a la anulación

Evitar daños en la rosca durante el montaje

Sin anulación

Conector de referencia ISO 80369-7 y aparato de prueba ISO 80369-20

Mejora del control de calidad y el cumplimiento normativo

El uso de calibradores ISO 80369-7 en los protocolos detecta las no conformidades de forma temprana, lo que reduce los riesgos de retirada del mercado y se alinea con los requisitos de la FDA 21 CFR y la MDR de la UE. Las pruebas funcionales garantizan los sellos bajo tensión, lo que evita eventos adversos clínicos.

Ventajas clave del cumplimiento

Mitigación de riesgos contra conexiones incorrectas que causan daños al paciente

Eficiencia a través de procesos de calibración trazables

Acceso al mercado y aprobación regulatoria facilitados

Apoyo al desarrollo de materiales y diseños innovadores

Preguntas frecuentes

¿Cuáles son los objetivos principales de la norma ISO 80369-7:2021?

Define las dimensiones y el rendimiento de los conectores Luer para conexiones intravasculares seguras y la prevención de conexiones incorrectas.

¿Cómo verifican los calibradores macho de referencia los conectores Luer hembra?

Evalúan la precisión dimensional, el acoplamiento de la conicidad y el rendimiento en comparación con las referencias del anexo C, incluidas las pruebas de fugas y separación.

¿Qué distingue a la norma ISO 80369-7 de la norma ISO 594?

La norma ISO 80369-7 añade tolerancias más estrictas, clases de materiales y pruebas integradas de ajuste deslizante/bloqueo, priorizando la no interconexión.

¿Qué materiales y dureza se requieren para los calibradores?

El acero endurecido a HRC 58-62 garantiza la precisión y la durabilidad para las pruebas repetidas.

¿Por qué es fundamental la conicidad del 6%?

Proporciona conformidad cónica para un ajuste seguro y resistente a las fugas en los sistemas hipodérmicos e intravenosos.

¿Qué pruebas funcionales exige la cláusula 6?

Fugas de fluidos/aire, agrietamiento por tensión, resistencia axial (35-80 N), par de desenroscado (≥0,08 N*m) y prevención de la anulación.

¿Cómo gestiona la norma ISO 80369-7 las rigideces de los materiales?

Separa los requisitos semirrígidos y rígidos por módulo para la flexibilidad del diseño.

¿Dónde se pueden adquirir calibradores de referencia conformes?

Proveedores como Kingpo, Enersol y Medi-Luer ofrecen productos calibrados que cumplen los requisitos de la norma.

En resumen, la norma ISO 80369-7:2021 avanza en la estandarización de los conectores Luer, con calibradores macho de referencia que mantienen los umbrales dimensionales y de rendimiento. Estas herramientas permiten una seguridad, un cumplimiento y una innovación superiores en los dispositivos médicos.

Visión más

Desafíos de ensayo de la unidad electroquirúrgica de alta frecuencia (ESU): medición precisa para 4-6,75 MHz

2026-01-04

.gtr-container-esutest987 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

max-width: 100%;

box-sizing: border-box;

border: none;

outline: none;

}

.gtr-container-esutest987 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-esutest987 .gtr-title {

font-size: 18px;

font-weight: bold;

margin-bottom: 15px;

color: #0056b3;

text-align: left;

}

.gtr-container-esutest987 .gtr-published-date {

font-size: 12px;

color: #666;

margin-bottom: 20px;

font-style: italic;

text-align: left;

}

.gtr-container-esutest987 .gtr-subtitle {

font-size: 16px;

font-weight: bold;

margin-top: 25px;

margin-bottom: 15px;

color: #333;

border-bottom: 1px solid #eee;

padding-bottom: 5px;

text-align: left;

}

.gtr-container-esutest987 strong {

font-weight: bold;

color: #0056b3;

}

.gtr-container-esutest987 ul,

.gtr-container-esutest987 ol {

margin-left: 0;

padding-left: 0;

list-style: none !important;

margin-bottom: 1em;

}

.gtr-container-esutest987 li {

position: relative;

padding-left: 25px;

margin-bottom: 0.5em;

font-size: 14px;

line-height: 1.6;

text-align: left;

list-style: none !important;

}

.gtr-container-esutest987 ul li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #007bff;

font-size: 1.2em;

line-height: 1.6;

top: 0.2em;

}

.gtr-container-esutest987 ol li::before {

content: counter(list-item) "." !important;

position: absolute !important;

left: 0 !important;

width: 1.5em;

text-align: right;

color: #007bff;

font-size: 1em;

line-height: 1.6;

top: 0.2em;

}

.gtr-container-esutest987 .gtr-table-wrapper {

overflow-x: auto;

margin-bottom: 1em;

}

.gtr-container-esutest987 table {

width: 100%;

border-collapse: collapse !important;

border-spacing: 0 !important;

margin-bottom: 1em;

min-width: 600px;

}

.gtr-container-esutest987 th,

.gtr-container-esutest987 td {

border: 1px solid #ccc !important;

padding: 8px !important;

text-align: left !important;

vertical-align: top !important;

font-size: 14px !important;

color: #333;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-esutest987 th {

font-weight: bold !important;

background-color: #f8f8f8;

color: #0056b3;

}

.gtr-container-esutest987 tbody tr:nth-child(even) {

background-color: #f9f9f9;

}

.gtr-container-esutest987 img {

vertical-align: middle;

}

@media (min-width: 768px) {

.gtr-container-esutest987 {

padding: 20px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container-esutest987 table {

min-width: auto;

}

}

Desafíos en las pruebas de unidades electroquirúrgicas (UEQ) de alta frecuencia: Medición precisa para generadores de 4-6,75 MHz según IEC 60601-2-2

Publicado: Enero de 2026

Las unidades electroquirúrgicas (UEQ), también conocidas como generadores electroquirúrgicos o "electro-cuchillos", son dispositivos médicos críticos utilizados en cirugía para cortar y coagular tejido con corriente eléctrica de alta frecuencia. A medida que avanza la tecnología de las UEQ, los modelos más nuevos operan a frecuencias fundamentales más altas, como 4 MHz o 6,75 MHz, para mejorar la precisión y reducir la propagación térmica. Sin embargo, probar estas UEQ de alta frecuencia plantea desafíos importantes para el cumplimiento de la norma IEC 60601-2-2 (la norma internacional para la seguridad y el rendimiento de los equipos quirúrgicos de alta frecuencia).

Conceptos erróneos comunes en las pruebas de UEQ de alta frecuencia

Un malentendido frecuente es que las resistencias externas son obligatorias para las mediciones por encima de 4 MHz. Esto se deriva de interpretaciones parciales de artículos que discuten el comportamiento de la carga de alta frecuencia. En realidad, el umbral de 4 MHz es solo ilustrativo, no una regla estricta.

Las resistencias de carga de alta frecuencia se ven afectadas por:

Tipo de resistencia (por ejemplo, bobinada vs. película gruesa)

Composición del material

Inductancia/capacitancia parásita

Estos factores causan curvas de impedancia irregulares a diferentes frecuencias. Las pruebas precisas requieren la verificación de las resistencias utilizando un medidor LCR o un analizador de red vectorial para garantizar una baja reactancia y el cumplimiento del ángulo de fase.

De manera similar, las afirmaciones de que siempre se necesitan resistencias externas por encima de 4 MHz pasan por alto los requisitos básicos de la norma IEC 60601-2-2.

Requisitos clave de la norma IEC 60601-2-2 para equipos de prueba

La norma (última edición: 2017 con Enmienda 1:2023) exige una instrumentación precisa en las cláusulas relacionadas con los equipos de prueba (aproximadamente 201.15.101 o equivalente en las secciones de pruebas de rendimiento):

Los instrumentos que miden la corriente de alta frecuencia (incluidas las combinaciones de voltímetro/sensor de corriente) deben proporcionar valores RMS verdaderos con una precisión de ≥5% de 10 kHz a 5× la frecuencia fundamental del modo UEQ bajo prueba.

Las resistencias de prueba deben tener una potencia nominal ≥50% de la carga de prueba, una precisión resistiva preferiblemente dentro del 3% y un ángulo de fase de impedancia ≤8,5° en el mismo rango de frecuencia.

Los instrumentos de voltaje requieren una clasificación ≥150% del voltaje pico esperado, con 5 MHz

ESU-2400 / ESU-2400H

BC Group

Hasta 8 A

Alta potencia

0–6400 Ω (pasos de 1 Ω)

Visualización gráfica de forma de onda

Tecnología DFA® para formas de onda pulsadas; fuerte para salidas complejas, ancho de banda no explícitamente >20 MHz

Información clave: las afirmaciones de ancho de banda del fabricante generalmente cubren el muestreo, no la precisión completa requerida por IEC para los fundamentales de alta frecuencia. Las características de alta frecuencia de la resistencia (desviaciones del ángulo de fase) siguen siendo el principal cuello de botella.

Las resistencias de carga no inductivas son fundamentales para las pruebas de RF precisas: verifique el ángulo de fase a la frecuencia objetivo.

Mejores prácticas recomendadas para las pruebas de UEQ de alta frecuencia

Para garantizar el cumplimiento y la seguridad del paciente:

Utilice resistencias no inductivas verificadas (personalizadas o probadas a una frecuencia/potencia específica mediante LCR/analizador de red).

Combínelo con un osciloscopio de alto ancho de banda para la captura directa de la forma de onda y los cálculos manuales.

Observe el ángulo de fase (debe ser ≤8,5°) y evite las cargas internas del analizador si no están verificadas para su frecuencia.

Para fundamentales ≥4 MHz, evite depender únicamente de analizadores comerciales: verifique con métodos de osciloscopio.

Las pruebas de dispositivos médicos exigen rigor. Las mediciones apresuradas o incorrectas pueden comprometer la seguridad. Priorice siempre los métodos verificados sobre la conveniencia.

Fuentes y lecturas adicionales:

IEC 60601-2-2:2017+AMD1:2023

Documentación de Fluke Biomedical QA-ES III

Especificaciones de Datrend vPad-RF

Datos de productos Rigel Uni-Therm y BC Group ESU-2400

Para la adquisición o soluciones de pruebas personalizadas, consulte a ingenieros biomédicos certificados especializados en la validación de UEQ de alta frecuencia.

Visión más

El comprobador electroquirúrgico de alta frecuencia utiliza LCR de alta frecuencia o malla por encima de MHz Implementación de compensación dinámica de n

2025-10-24

.gtr-container-x7y2z1 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

max-width: 100%;

box-sizing: border-box;

border: none;

}

@media (min-width: 768px) {

.gtr-container-x7y2z1 {

padding: 24px 40px;

}

}

.gtr-container-x7y2z1 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

}

.gtr-container-x7y2z1 .gtr-title {

font-size: 18px;

font-weight: bold;

text-align: center;

margin-bottom: 1.5em;

line-height: 1.4;

}

.gtr-container-x7y2z1 .gtr-authors {

font-size: 14px;

text-align: center;

margin-bottom: 1em;

}

.gtr-container-x7y2z1 .gtr-affiliation {

font-size: 14px;

text-align: center;

margin-bottom: 2em;

}

.gtr-container-x7y2z1 .gtr-abstract-heading {

font-size: 14px;

font-weight: bold;

margin-bottom: 0.5em;

text-align: left;

}

.gtr-container-x7y2z1 .gtr-heading-1 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

line-height: 1.4;

position: relative;

padding-left: 1.5em;

}

.gtr-container-x7y2z1 .gtr-heading-1::before {

content: counter(gtr-section-counter) " " !important;

counter-increment: gtr-section-counter;

position: absolute !important;

left: 0 !important;

color: #007bff;

font-weight: bold;

}

.gtr-container-x7y2z1 .gtr-heading-2 {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.8em;

line-height: 1.4;

position: relative;

padding-left: 2em;

}

.gtr-container-x7y2z1 .gtr-heading-2::before {

content: counter(gtr-section-counter) "." counter(gtr-subsection-counter) " " !important;

counter-increment: gtr-subsection-counter;

position: absolute !important;

left: 0 !important;

color: #007bff;

font-weight: bold;

}

.gtr-container-x7y2z1 .gtr-heading-1,

.gtr-container-x7y2z1 .gtr-heading-2 {

counter-reset: gtr-subsection-counter;

}

.gtr-container-x7y2z1 .gtr-heading-1:not(:first-of-type) {

counter-reset: gtr-subsection-counter;

}

.gtr-container-x7y2z1 .gtr-heading-1:first-of-type {

counter-reset: gtr-section-counter;

}

.gtr-container-x7y2z1 .gtr-heading-1 + .gtr-heading-2 {

counter-reset: gtr-subsection-counter;

}

.gtr-container-x7y2z1 .gtr-image-wrapper {

text-align: center;

margin: 1.5em 0;

}

.gtr-container-x7y2z1 .gtr-image-wrapper img {

display: inline-block;

vertical-align: middle;

}

.gtr-container-x7y2z1 sup {

font-size: 0.75em;

vertical-align: super;

line-height: 0;

}

.gtr-container-x7y2z1 em {

font-style: italic;

}

.gtr-container-x7y2z1 strong {

font-weight: bold;

}

.gtr-container-x7y2z1 ul {

list-style: none !important;

padding-left: 1.5em;

margin-bottom: 1em;

}

.gtr-container-x7y2z1 ul li {

list-style: none !important;

position: relative;

margin-bottom: 0.5em;

padding-left: 1.5em;

}

.gtr-container-x7y2z1 ul li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #007bff;

font-size: 1.2em;

line-height: 1;

}

.gtr-container-x7y2z1 ol {

list-style: none !important;

padding-left: 2em;

margin-bottom: 1em;

counter-reset: gtr-ol-counter;

}

.gtr-container-x7y2z1 ol li {

list-style: none !important;

position: relative;

margin-bottom: 0.5em;

padding-left: 2em;

counter-increment: gtr-ol-counter;

}

.gtr-container-x7y2z1 ol li::before {

content: counter(gtr-ol-counter) "." !important;

position: absolute !important;

left: 0 !important;

color: #007bff;

font-weight: bold;

text-align: right;

width: 1.5em;

}

.gtr-container-x7y2z1 .gtr-table-wrapper {

overflow-x: auto;

margin: 1.5em 0;

}

.gtr-container-x7y2z1 table {

width: 100%;

border-collapse: collapse !important;

border-spacing: 0 !important;

margin: 0 auto;

font-size: 14px;

line-height: 1.4;

}

.gtr-container-x7y2z1 table th,

.gtr-container-x7y2z1 table td {

border: 1px solid #ccc !important;

padding: 8px 12px;

text-align: left;

vertical-align: top;

}

.gtr-container-x7y2z1 table th {

font-weight: bold;

background-color: #f0f0f0;

text-align: center;

}

.gtr-container-x7y2z1 table tr:nth-child(even) {

background-color: #f9f9f9;

}

.gtr-container-x7y2z1 a {

color: #007bff;

text-decoration: none;

}

.gtr-container-x7y2z1 a:hover {

text-decoration: underline;

}

.gtr-container-x7y2z1 .gtr-references ol {

counter-reset: gtr-ref-counter;

}

.gtr-container-x7y2z1 .gtr-references ol li {

counter-increment: gtr-ref-counter;

padding-left: 2.5em;

list-style: none !important;

}

.gtr-container-x7y2z1 .gtr-references ol li::before {

content: "[" counter(gtr-ref-counter) "]" !important;

width: 2em;

}

.gtr-container-x7y2z1 .gtr-author-info {

margin-top: 2em;

padding-top: 1em;

border-top: 1px solid #eee;

}

.gtr-container-x7y2z1 .gtr-author-info p {

margin-bottom: 0.5em;

}

.gtr-container-x7y2z1 .gtr-author-info strong {

display: block;

margin-bottom: 0.5em;

}

@media (max-width: 767px) {

.gtr-container-x7y2z1 table {

width: auto !important;

min-width: 100%;

}

}

Implementación de la compensación dinámica para ensayos de unidades electrocirúrgicas de alta frecuencia utilizando LCR de alta frecuencia o analizadores de red por encima de MHz

El Shan Chao1, Qiang Xiaolong, ¿ qué haces?2- ¿ Por qué no?3, Liu Jiming3.

1. el Instituto de Control de Drogas de Heilongjiang, Harbin 150088, China; 2. el Centro de Pruebas de Dispositivos Médicos de la Región Autónoma de Guangxi Zhuang, Nanning 530021, China; 3.Kingpo Tecnología de Desarrollo Limited Dongguan 523869; China)

Resumen:

Cuando las unidades electroquirúrgicas de alta frecuencia (ESU) operan por encima de 1 MHz, la capacidad parasitaria y la inductancia de los componentes resistivos dan lugar a características complejas de alta frecuencia,afectando a la exactitud de los ensayosEn este trabajo se propone un método de compensación dinámica basado en medidores de LCR de alta frecuencia o en analizadores de red para probadores de unidades electroquirúrgicas de alta frecuencia.Mediante la medición de la impedancia en tiempo real, modelado dinámico y algoritmos de compensación adaptativa, el método aborda los errores de medición causados por efectos parasitarios.El sistema integra instrumentos de alta precisión y módulos de procesamiento en tiempo real para lograr una caracterización precisa del rendimiento de la UESLos resultados experimentales demuestran que, dentro del rango de 1 MHz a 5 MHz, el error de impedancia se reduce de 14,8% a 1,8%, y el error de fase se reduce de 9,8 grados a 0,8 grados.validación de la eficacia y robustez del métodoLos estudios extendidos exploran la optimización del algoritmo, la adaptación para instrumentos de bajo coste y las aplicaciones en un rango de frecuencia más amplio.

introducción

La unidad electrocirúrgica (UES) es un dispositivo indispensable en la cirugía moderna, que utiliza energía eléctrica de alta frecuencia para lograr el corte de tejidos, la coagulación y la ablación.Su frecuencia de funcionamiento varía típicamente de 1 MHz a 5 MHz para reducir la estimulación neuromuscular y mejorar la eficiencia de la transferencia de energíaSin embargo, a altas frecuencias, los efectos parasitarios de los componentes resistivos (como la capacitancia y la inductancia) afectan significativamente las características de la impedancia,hacer que los métodos de ensayo tradicionales sean incapaces de caracterizar con precisión el rendimiento de las UESEstos efectos parasitarios no sólo afectan la estabilidad de la potencia de salida, sino que también pueden conducir a la incertidumbre en la entrega de energía durante la cirugía, aumentando el riesgo clínico.

Los métodos de ensayo tradicionales de las ESU se basan típicamente en la calibración estática, utilizando cargas fijas para la medición.Capacidad y inductancia parasitaria varían con la frecuenciaLa calibración estática no puede adaptarse a estos cambios, y los errores de medición pueden ser tan altos como el 15%.[2]Este documento propone un método de compensación dinámica basado en un medidor de LCR de alta frecuencia o en un analizador de redEste método compensa los efectos parasitarios mediante mediciones en tiempo real y un algoritmo adaptativo para garantizar la precisión de la prueba.

Las contribuciones de este documento incluyen:

Se propone un marco de compensación dinámica basado en un medidor de LCR de alta frecuencia o en un analizador de red.

Se desarrolló un algoritmo de modelado y compensación de impedancia en tiempo real para frecuencias superiores a 1 MHz.

La eficacia del método se verificó mediante experimentos y se exploró su potencial de aplicación en instrumentos de bajo coste.

En las secciones siguientes se presentarán en detalle las bases teóricas, la aplicación del método, la verificación experimental y las direcciones futuras de la investigación.

Análisis teórico

Características de resistencia a altas frecuencias

En los entornos de alta frecuencia, el modelo ideal de componentes de la resistencia ya no se aplica.Cp) y la inductancia parasitaria (Lp), con una impedancia equivalente de:

¿Dónde?Z.es la impedancia compleja,Res la resistencia nominal, ω es la frecuencia angular, yj yes la unidad imaginaria.Lpy capacidad parasitariaCpSe determinan por el material del componente, la geometría y el método de conexión, respectivamente.Lpy

La contribución de es significativa, lo que resulta en cambios no lineales en la magnitud y la fase de la impedancia.

Por ejemplo, para una resistencia nominal de 500 Ω a 5 MHz, suponiendoLp= 10 nH yCp= 5 pF, la parte imaginaria de la impedancia es:

Sustituyendo el valor numérico, ω = 2π × 5 × 106rad/s, podemos obtener:

Esta parte imaginaria indica que los efectos parasitarios afectan significativamente a la impedancia, causando desviaciones de medición.

Principio de compensación dinámica

El objetivo de la compensación dinámica es extraer parámetros parasitarios a través de mediciones en tiempo real y deducir sus efectos de la impedancia medida.Los medidores de LCR calculan la impedancia aplicando una señal CA de frecuencia conocida y midiendo la amplitud y fase de la señal de respuestaLos analizadores de red analizan las características de reflexión o transmisión utilizando parámetros S (parámetros de dispersión), proporcionando datos de impedancia más precisos.Los algoritmos de compensación dinámica utilizan estos datos de medición para construir un modelo de impedancia en tiempo real y corregir los efectos parasitarios.

La impedancia después de la compensación es:

Este método requiere una adquisición de datos de alta precisión y un procesamiento algorítmico rápido para adaptarse a las condiciones de trabajo dinámicas de la UES.La combinación de la tecnología de filtración Kalman puede mejorar aún más la robustez de la estimación de parámetros y adaptarse a los cambios de ruido y carga [3].

método

Arquitectura del sistema

El diseño del sistema integra los siguientes componentes fundamentales:

De alta frecuenciaEl riesgo de pérdidamedidor o analizador de red: como el Keysight E4980A (medidor de LCR, con una precisión del 0,05%) o el Keysight E5061B (analisador de red, admite mediciones de parámetros S) para mediciones de impedancia de alta precisión.

Unidad de adquisición de señales: recopila datos de impedancia en el rango de 1 MHz a 5 MHz, con una frecuencia de muestreo de 100 Hz.

Unidad de procesamiento: utiliza un microcontrolador STM32F4 (que funciona a 168 MHz) para ejecutar el algoritmo de compensación en tiempo real.

Modulo de compensación: Ajusta el valor medido en función del modelo dinámico y contiene un procesador de señal digital (DSP) y un firmware dedicado.

El sistema se comunica con el medidor/analisador de red LCR a través de interfaces USB o GPIB, garantizando una transmisión de datos fiable y una baja latencia.El diseño del hardware incorpora blindaje y conexión a tierra para señales de alta frecuencia para reducir la interferencia externaPara mejorar la estabilidad del sistema, se ha añadido un módulo de compensación de temperatura para corregir los efectos de la temperatura ambiente en el instrumento de medición.

Algoritmo de compensación de movimiento

El algoritmo de compensación de movimiento se divide en los siguientes pasos:

Calibración inicial: Medir la impedancia de una carga de referencia (500 Ω) en frecuencias conocidas (1 MHz, 2 MHz, 3 MHz, 4 MHz y 5 MHz) para establecer un modelo de referencia.

Extracción de parámetros parasitarios: Los datos medidos se ajustan utilizando el método del menor cuadrado para extraerR,Lp, yCpEl modelo de ajuste se basa en:

Compensación en tiempo real: Calcular la impedancia corregida sobre la base de los parámetros parasitarios extraídos:

¿Dónde?^eles el estado estimado (R,Lp,Cp),Kkes la ganancia de Kalman,Zkes el valor de medición, yH.es la matriz de medición.

Para mejorar la eficiencia del algoritmo, se utiliza una transformación de Fourier rápida (FFT) para preprocesar los datos de medición y reducir la complejidad computacional.el algoritmo admite el procesamiento de múltiples hilos para realizar cálculos de adquisición de datos y compensación en paralelo.

Detalles de la aplicación

El algoritmo fue prototipado en Python y luego optimizado y portado a C para ejecutarse en un STM32F4.mientras que el analizador de red admite una resolución de frecuencia más alta (hasta 10 MHz)La latencia de procesamiento del módulo de compensación se mantiene por debajo de 8.5 ms, lo que garantiza un rendimiento en tiempo real.

Utilización eficiente de la unidad de coma flotante (FPU).

Gestión de búfer de datos optimizado para la memoria, con soporte para caché de 512 KB.

El procesamiento de interrupción en tiempo real garantiza la sincronización de datos y una baja latencia.

Para adaptarse a diferentes modelos de unidades de carga, el sistema admite el escaneo de múltiples frecuencias y el ajuste automático de parámetros basado en una base de datos preestablecida de las características de carga.se ha añadido un mecanismo de detección de fallosCuando los datos de medición son anormales (como parámetros parasitarios fuera del rango esperado), el sistema activará una alarma y recalibrará.

Verificación experimental

Configuración experimental

Los experimentos se llevaron a cabo en un ambiente de laboratorio utilizando los siguientes equipos:

De alta frecuenciaESU: frecuencia de funcionamiento de 1 a 5 MHz, potencia de salida de 100 W.

El riesgo de pérdidaCuadro: Keysight E4980A, con una precisión del 0,05%.

Analisador de red: Keysight E5061B, admite mediciones con parámetros S.

Carga de referencia: Resistencia de precisión de 500 Ω ± 0,1% con potencia nominal de 200 W.

Microcontrolador: STM32F4, funcionando a 168 MHz.

La carga experimental consistió en resistencias de película de cerámica y metal para simular las diversas condiciones de carga encontradas durante la cirugía real.y 5 MHzLa temperatura ambiente se controló a 25°C ± 2°C y la humedad fue del 50% ± 10% para minimizar las interferencias externas.

Resultados experimentales

Las mediciones no compensadas muestran que el impacto de los efectos parasitarios aumenta significativamente con la frecuencia.Después de aplicar la compensación dinámica, la desviación de la impedancia se reduce al 1,8%, y el error de fase se reduce a 0,8 grados.

El experimento también probó la estabilidad del algoritmo bajo cargas no ideales (incluida la alta capacidad parasitaria,CpEl error se mantuvo dentro de los 2,4% después de la compensación. Además, los experimentos repetidos (una media de 10 mediciones) verificaron la repetibilidad del sistema.con una desviación estándar inferior a 0.1 por ciento.

Cuadro 1: Precisión de medición antes y después de la compensación

frecuencia (MHz)

Error de impedancia no compensado (%)

Error de impedancia después de la compensación (%)

Error de fase (gastos)

1

4.9

0.7

0.4

2

7.5

0.9

0.5

3

9.8

1.2

0.6

4

12.2

1.5

0.7

5

14.8

1.8

0.8

Análisis del rendimiento

El algoritmo de compensación tiene una complejidad computacional de O ((n), donde n es el número de frecuencias de medición.especialmente en entornos ruidosos (SNR = 20 dB)En comparación con la calibración estática tradicional, el tiempo total de respuesta del sistema es de 8,5 ms, lo que satisface los requisitos de prueba en tiempo real.el método de compensación dinámica reduce el tiempo de medición en aproximadamente un 30%, mejorando la eficacia de los ensayos.

hablar

Ventajas del método

El método de compensación dinámica mejora significativamente la precisión de las pruebas electrocirúrgicas de alta frecuencia mediante el procesamiento de los efectos parasitarios en tiempo real.En comparación con la calibración estática tradicional, este método puede adaptarse a los cambios dinámicos de la carga y es particularmente adecuado para características de impedancia complejas en entornos de alta frecuencia.La combinación de medidores LCR y analizadores de red proporciona capacidades de medición complementarias: Los medidores LCR son adecuados para mediciones rápidas de impedancia, y los analizadores de red tienen un buen rendimiento en el análisis de parámetros S de alta frecuencia.la aplicación del filtro de Kalman mejora la robustez del algoritmo a los cambios de ruido y carga [4].

limitación

Aunque el método es eficaz, tiene las siguientes limitaciones:

Costo del instrumento: Los medidores de LCR de alta precisión y los analizadores de red son caros, lo que limita la popularidad de este método.

Necesidades de calibración: El sistema debe ser calibrado regularmente para adaptarse al envejecimiento del instrumento y a los cambios ambientales.

Rango de frecuencia: El experimento actual se limita a menos de 5 MHz, y es necesario verificar la aplicabilidad de frecuencias más altas (como 10 MHz).

Dirección de optimización

Las mejoras futuras pueden realizarse de las siguientes maneras:

Adaptación de instrumentos de bajo coste: Desarrollar un algoritmo simplificado basado en un medidor LCR de bajo coste para reducir el coste del sistema.

Soporte de banda ancha: El algoritmo se amplía para soportar frecuencias superiores a 10 MHz para satisfacer las necesidades de las nuevas UES.

Integración de la inteligencia artificial: introducción de modelos de aprendizaje automático (como redes neuronales) para optimizar la estimación de parámetros parasitarios y mejorar el nivel de automatización.

En conclusión

En este trabajo se propone un método de compensación dinámica basado en un medidor de LCR de alta frecuencia o en un analizador de red para mediciones precisas superiores a 1 MHz para los probadores electroquirúrgicos de alta frecuencia.Mediante el modelado de impedancia en tiempo real y un algoritmo de compensación adaptativoLos resultados experimentales demuestran que, en el rango de 1 MHz a 5 MHz, la frecuencia de las partículas en el sistema de medición se reduce a un mínimo.el error de impedancia se reduce de 14El error de fase se reduce de 9,8 grados a 0,8 grados, validando la eficacia y robustez del método.

La investigación futura se centrará en la optimización de algoritmos, la adaptación de instrumentos de bajo costo y la aplicación en un rango de frecuencia más amplio.La integración de tecnologías de inteligencia artificial (como los modelos de aprendizaje automático) puede mejorar aún más la precisión de la estimación de parámetros y la automatización del sistemaEste método proporciona una solución fiable para las pruebas de unidad de electrocirugía de alta frecuencia y tiene importantes aplicaciones clínicas e industriales.

Las referencias

GB9706.202-2021 "Equipo eléctrico médico - Parte 2-2:Requisitos particulares para la seguridad básica y el funcionamiento esencial de los equipos quirúrgicos de alta frecuencia y de los accesorios de alta frecuencia" [S]

JJF 1217-2025. Especificación de calibración de la unidad electrocirúrgica de alta frecuencia [S]

Chen Guangfei. Investigación y diseño de un analizador electroquirúrgico de alta frecuencia. Ingeniería Biomédica de Beijing, 2009, 28 ((4): 342-345.

Huang Hua, Liu Yajun. Análisis breve del diseño del circuito de medición de potencia y adquisición del analizador electrocirúrgico de alta frecuencia QA-Es. China Medical Equipment, 2013, 28 ((01): 113-115.

Chen Shangwen, Pruebas de rendimiento y control de calidad de la unidad electroquirúrgica médica de alta frecuencia.

Chen Guangfei, Zhou Dan. Investigación sobre el método de calibración del analizador electrocirúrgico de alta frecuencia. Equipo médico y de salud, 2009, 30 ((08): 9 ~ 10 + 19.

Duan Qiaofeng, Gao Shan, Zhang Xuehao. Discusión sobre la corriente de fuga de alta frecuencia de los equipos quirúrgicos de alta frecuencia.

Zhao Yuxiang, Liu Jixiang, Lu Jia, et al., Práctica y discusión de los métodos de ensayo de control de calidad de la unidad electroquirúrgica de alta frecuencia. China Medical Equipment, 2012, 27 ((11): 1561-1562.

He Min, Zeng Qiao, Liu Hanwei, Wu Jingbiao (autor correspondiente). Análisis y comparación de los métodos de prueba de potencia de salida de la unidad electrocirúrgica de alta frecuencia [J]. Equipo médico, 2021, (34):Las demás.

Sobre el autor

Perfil del autor: Shan Chao, ingeniero senior, dirección de investigación: pruebas y evaluación de la calidad de los productos de dispositivos médicos y investigación relacionada.

Perfil del autor: Qiang Xiaolong, técnico jefe adjunto, dirección de investigación: pruebas activas de dispositivos médicos, evaluación de la calidad y investigación de normalización.

Perfil del autor: Liu Jiming, licenciado, dirección de investigación: diseño y desarrollo de medición y control.

Autor correspondiente

Zhang Chao, maestro, se centra en el diseño y desarrollo de medición y control.Información sobre el proyecto

Visión más

Optimice la eficiencia con una máquina de prueba de baterías

2025-10-14

Optimice la eficiencia con una máquina de prueba de baterías

Las máquinas de prueba de baterías son herramientas vitales en el mundo actual impulsado por la tecnología. Aseguran que las baterías funcionen de la mejor manera.

Estas máquinas ayudan a identificar problemas potenciales antes de que se conviertan en problemas mayores. Esto puede ahorrar tiempo y dinero.

Desde dispositivos portátiles simples hasta modelos avanzados de sobremesa, los comprobadores de baterías vienen en muchas formas. Cada uno tiene un propósito único.

Industrias como la automotriz y la electrónica dependen en gran medida de estas máquinas. Ayudan a mantener la eficiencia y la seguridad de los equipos que funcionan con baterías.

Es crucial comprender cómo elegir y usar una máquina de prueba de baterías. Puede prolongar la vida útil de la batería y mejorar el rendimiento.

¿Qué es una máquina de prueba de baterías?

Una máquina de prueba de baterías evalúa el estado y el rendimiento de las baterías. Proporciona información crucial sobre la funcionalidad de una batería.

Estos dispositivos pueden medir métricas importantes. Por ejemplo, el estado de carga (SOC) y el estado de salud (SOH). Dichas métricas ayudan a determinar la condición actual de la batería y la vida útil restante.

Existen varios tipos de máquinas de prueba de baterías, cada una diseñada para funciones específicas. Aquí hay características comunes:

Pantallas digitales para lecturas claras.

Compatibilidad con varias químicas de baterías como plomo-ácido y iones de litio.

Capacidad para realizar pruebas de carga, capacidad e impedancia.

Estas máquinas son herramientas vitales en industrias y talleres de todo el mundo.

Por qué es importante la prueba de baterías

La prueba de baterías juega un papel fundamental en el mantenimiento de la eficiencia del equipo. Previene fallas inesperadas al proporcionar advertencias tempranas sobre posibles problemas de la batería. Este enfoque proactivo ayuda a evitar costosos tiempos de inactividad.

Las pruebas periódicas de la batería pueden prolongar significativamente la vida útil de la batería. Al identificar los problemas de forma temprana, los usuarios pueden realizar un mantenimiento oportuno. Esto no solo mejora el rendimiento, sino que también ahorra dinero a largo plazo.

Razones clave por las que la prueba de baterías es crucial:

Garantiza un rendimiento óptimo del equipo.

Reduce el riesgo de fallas repentinas de la batería.

Extiende la vida útil de la batería.

Las industrias que dependen de baterías, como la automotriz y la electrónica, se benefician enormemente de las prácticas de prueba consistentes.

Tipos de máquinas de prueba de baterías

Las máquinas de prueba de baterías vienen en varias formas para satisfacer diversas necesidades. Desde dispositivos simples hasta sistemas avanzados, cada uno tiene un propósito específico. Comprender estos tipos es vital para seleccionar el correcto.

Los comprobadores de baterías portátiles son portátiles y fáciles de usar. Son ideales para comprobaciones rápidas en el trabajo de campo. A pesar de su simplicidad, proporcionan información útil sobre el estado de la batería.

Los comprobadores de sobremesa ofrecen capacidades de prueba más avanzadas. Pueden realizar varias pruebas, como pruebas de carga, capacidad e impedancia. Estas máquinas son adecuadas para diagnósticos detallados y aplicaciones de investigación.

Algunos comprobadores especializados están diseñados para químicas de baterías específicas. Por ejemplo, algunos están optimizados para baterías de plomo-ácido, mientras que otros se centran en los tipos de iones de litio. Es esencial seleccionar un comprobador que se adapte a la química de su batería.

Los tipos clave de comprobadores de baterías incluyen:

Comprobadores portátiles

Máquinas de sobremesa

Comprobadores específicos de química

por AMIRALI NASIRI (https://unsplash.com/@amiralinasiri)

Características clave a buscar en un comprobador de baterías

Al seleccionar un comprobador de baterías, concéntrese en algunas características clave. Estas características aseguran que el comprobador satisfaga sus necesidades específicas y proporcione resultados precisos.

La precisión es primordial. Un comprobador de baterías debe dar lecturas precisas, lo que garantiza que obtenga una imagen real del estado de la batería. La compatibilidad con varios tipos de baterías mejora su utilidad.

La facilidad de uso es otra característica importante. Una interfaz fácil de usar simplifica el proceso de prueba, haciéndolo accesible para todos. Para los profesionales, las funciones avanzadas pueden ser necesarias.

Considere los comprobadores con capacidades de registro de datos. Esta función permite el seguimiento del rendimiento a lo largo del tiempo, lo cual es crucial para el mantenimiento preventivo. Ayuda a identificar tendencias y posibles problemas de forma temprana.

Características clave a considerar:

Precisión

Compatibilidad de la batería

Facilidad de uso

Capacidades de registro de datos

por Brett Jordan (https://unsplash.com/@brett_jordan)

Cómo funcionan las máquinas de prueba de baterías

Las máquinas de prueba de baterías evalúan el estado y el rendimiento de las baterías. Evalúan parámetros como voltaje, corriente y resistencia.

El proceso de prueba a menudo comienza conectando el comprobador a la batería. Luego, la máquina realiza evaluaciones como pruebas de carga o mediciones de impedancia. Estas pruebas determinan el estado de carga y el estado de salud de la batería.

Varios métodos de prueba proporcionan información sobre diferentes aspectos del rendimiento de la batería. Por ejemplo, las pruebas de carga miden qué tan bien una batería puede mantener el voltaje bajo carga. Las pruebas de impedancia ofrecen detalles sobre la resistencia interna de la batería, destacando su capacidad.

Los métodos de prueba clave incluyen:

Medición de voltaje

Prueba de carga

Prueba de impedancia

por Kumpan Electric (https://unsplash.com/@kumpan_electric)

Aplicaciones: ¿Quién utiliza las máquinas de prueba de baterías?

Las máquinas de prueba de baterías sirven a varias industrias esenciales para sus operaciones. Son herramientas vitales tanto en la electrónica de consumo como en los sectores industriales.

La industria automotriz, por ejemplo, depende en gran medida de los comprobadores de baterías. Se utilizan para evaluar las baterías de los vehículos para evitar fallas inesperadas. De manera similar, los fabricantes de electrónica utilizan estas máquinas para el control de calidad y para garantizar productos duraderos.

Varios profesionales se benefician de los dispositivos de prueba de baterías, incluidos:

Técnicos automotrices

Ingenieros electrónicos

Trabajadores de mantenimiento industrial

Técnicos de servicio de campo

Además, los aficionados encuentran útiles estas herramientas para mantener sus dispositivos personales. Los comprobadores de baterías ayudan a los aficionados a garantizar que sus dispositivos funcionen de manera óptima.

por Robin Glauser (https://unsplash.com/@nahakiole)

Cómo elegir la máquina de prueba de baterías adecuada

Seleccionar la máquina de prueba de baterías perfecta requiere una cuidadosa consideración. Su elección debe depender de las necesidades específicas y los tipos de baterías que encuentra con frecuencia.

En primer lugar, evalúe la gama de baterías con las que trabaja regularmente. Considere las máquinas compatibles con varias químicas como plomo-ácido, iones de litio e hidruro metálico de níquel.

A continuación, piense en las características clave esenciales para sus operaciones. Priorice factores como:

Precisión de las lecturas

Facilidad de uso e interfaz de usuario

Compatibilidad con diversos tipos de baterías

Portabilidad y diseño

Además, el presupuesto debe alinearse con las características sin comprometer la calidad. Invertir en un comprobador confiable puede evitar fallas costosas y prolongar la vida útil de la batería.

por Dai (https://unsplash.com/@nicetomeetyou)

Mejores prácticas y consejos de seguridad para la prueba de baterías

La implementación de las mejores prácticas garantiza resultados precisos y seguridad durante la prueba de baterías. Comience por leer el manual de cada comprobador de baterías para comprender sus funciones y limitaciones.

Siga estos consejos de seguridad para evitar accidentes:

Siempre use equipo de protección como guantes y gafas.

Asegúrese de que el área de prueba esté bien ventilada.

Evite el uso de comprobadores dañados o cables de conexión.

El mantenimiento regular de su equipo de prueba es crucial. Esta práctica prolonga la vida útil del dispositivo y mantiene la precisión de las pruebas. También es esencial una formación adecuada para los operadores, lo que garantiza que las pruebas se realicen de forma segura y eficaz.

Conclusión: El valor de las pruebas de baterías confiables

Las máquinas de prueba de baterías son herramientas indispensables en varias industrias. Aseguran el rendimiento confiable y la seguridad de los sistemas que funcionan con baterías. Las pruebas periódicas ayudan a identificar posibles fallas antes de que se conviertan en problemas costosos.

Invertir en un comprobador de baterías de alta calidad puede ahorrar dinero con el tiempo. Prolonga la vida útil de la batería y mejora el rendimiento, lo que reduce la necesidad de reemplazos frecuentes. Para cualquier profesional, un comprobador de baterías no es solo una herramienta, sino una inversión en eficiencia y seguridad. Adopte las pruebas periódicas de baterías para optimizar el uso de la batería y reducir los riesgos operativos.

Visión más

Aplicación del analizador electroquirúrgico de alta frecuencia KP2021 y del analizador de redes en las pruebas de Thermage

2025-09-08

.gtr-container-f8g9h0 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

font-size: 14px;

line-height: 1.6;

color: #333;

max-width: 100%;

padding: 15px;

box-sizing: border-box;

}

.gtr-container-f8g9h0 .gtr-heading-main {

font-size: 18px;

font-weight: bold;

margin-top: 25px;

margin-bottom: 15px;

color: #222;

}

.gtr-container-f8g9h0 .gtr-heading-sub {

font-size: 16px;

font-weight: bold;

margin-top: 20px;

margin-bottom: 10px;

color: #333;

}

.gtr-container-f8g9h0 .gtr-heading-minor {

font-size: 15px;

font-weight: bold;

margin-top: 15px;

margin-bottom: 8px;

color: #444;

}

.gtr-container-f8g9h0 p {

margin-bottom: 1em;

text-align: left !important;

color: #333;

}

.gtr-container-f8g9h0 strong {

font-weight: bold;

color: #0056b3;

}

.gtr-container-f8g9h0 ul {

margin: 1em 0;

padding: 0;

list-style: none !important;

}

.gtr-container-f8g9h0 ul li {

position: relative;

padding-left: 25px;

margin-bottom: 0.5em;

line-height: 1.6;

color: #333;

}

.gtr-container-f8g9h0 ul li::before {

content: "•";

position: absolute;

left: 0;

color: #0056b3;

font-weight: bold;

font-size: 1.2em;

line-height: 1.6;

top: 0;

}

.gtr-container-f8g9h0 ol {

margin: 1em 0;

padding: 0;

list-style: none !important;

counter-reset: list-item;

}

.gtr-container-f8g9h0 ol li {

position: relative;

padding-left: 30px;

margin-bottom: 0.5em;

line-height: 1.6;

color: #333;

}

.gtr-container-f8g9h0 ol li::before {

content: counter(list-item) ".";

counter-increment: none;

position: absolute;

left: 0;

color: #0056b3;

font-weight: bold;

text-align: right;

width: 25px;

line-height: 1.6;

top: 0;

}

@media (min-width: 768px) {

.gtr-container-f8g9h0 {

max-width: 960px;

margin: 0 auto;

padding: 30px;

}

.gtr-container-f8g9h0 .gtr-heading-main {

margin-top: 35px;

margin-bottom: 20px;

}

.gtr-container-f8g9h0 .gtr-heading-sub {

margin-top: 25px;

margin-bottom: 12px;

}

.gtr-container-f8g9h0 .gtr-heading-minor {

margin-top: 20px;

margin-bottom: 10px;

}

}

Resumen

Thermage, una tecnología no invasiva de radiofrecuencia (RF) para tensado de la piel, se utiliza ampliamente en estética médica. Con el aumento de las frecuencias de funcionamiento a 1 MHz-5 MHz, las pruebas se enfrentan a desafíos como el efecto piel, el efecto proximidad y los parámetros parásitos. Basado en la norma GB 9706.202-2021, este artículo explora la aplicación integrada del analizador electroquirúrgico de alta frecuencia KP2021 y el analizador de red vectorial (VNA) en la medición de potencia, el análisis de impedancia y la validación del rendimiento. A través de estrategias optimizadas, estas herramientas garantizan la seguridad y la eficacia de los dispositivos Thermage.

Palabras clave: Thermage; analizador electroquirúrgico de alta frecuencia KP2021; analizador de red; pruebas de alta frecuencia;

Norma IEC 60601-2-20; efecto piel; parámetros parásitos

Introducción

Thermage es una tecnología no invasiva de RF para tensado de la piel que calienta las capas profundas de colágeno para promover la regeneración, logrando el tensado de la piel y efectos antienvejecimiento. Como dispositivo estético médico, la estabilidad, la seguridad y la consistencia del rendimiento de su salida de RF son críticos. De acuerdo con la IEC 60601-2-2 y su equivalente chino, GB 9706.202-2021, los dispositivos médicos de RF requieren pruebas de potencia de salida, corriente de fuga y adaptación de impedancia para garantizar la seguridad y la eficacia clínica.

Los dispositivos electroquirúrgicos de alta frecuencia utilizan corriente de alta densidad y alta frecuencia para crear efectos térmicos localizados, vaporizando o interrumpiendo el tejido para cortar y coagular. Estos dispositivos, que suelen funcionar en el rango de 200 kHz-5 MHz, se utilizan ampliamente en cirugías abiertas (por ejemplo, cirugía general, ginecología) y procedimientos endoscópicos (por ejemplo, laparoscopia, gastroscopia). Si bien las unidades electroquirúrgicas tradicionales operan a 400 kHz-650 kHz (por ejemplo, 512 kHz) para una corte y hemostasia significativos, los dispositivos de mayor frecuencia (1 MHz-5 MHz) permiten un corte y coagulación más finos con menor daño térmico, adecuados para cirugía plástica y dermatología. A medida que surgen dispositivos de mayor frecuencia, como los cuchillos de RF de baja temperatura y los sistemas de RF estéticos, los desafíos de las pruebas se intensifican. La norma GB 9706.202-2021, en particular la cláusula 201.5.4, impone requisitos estrictos a los instrumentos de medición y las resistencias de prueba, lo que hace que los métodos tradicionales sean inadecuados.

El analizador electroquirúrgico de alta frecuencia KP2021 y el analizador de red vectorial (VNA) desempeñan un papel fundamental en las pruebas de Thermage. Este artículo examina sus aplicaciones en el control de calidad, la validación de la producción y el mantenimiento, analizando los desafíos de las pruebas de alta frecuencia y proponiendo soluciones innovadoras.

Descripción general y funciones del analizador electroquirúrgico de alta frecuencia KP2021

El KP2021, desarrollado por KINGPO Technology, es un instrumento de prueba de precisión para unidades electroquirúrgicas (ESU) de alta frecuencia. Sus características clave incluyen:

Amplio rango de medición: Potencia (0-500W, ±3% o ±1W), voltaje (0-400V RMS, ±2% o ±2V), corriente (2mA-5000mA, ±1%), corriente de fuga de alta frecuencia (2mA-5000mA, ±1%), impedancia de carga (0-6400Ω, ±1%).

Cobertura de frecuencia: 50 kHz-200 MHz, compatible con modos continuos, pulsados y de estimulación.

Diversos modos de prueba: Medición de potencia de RF (monopolar/bipolar), prueba de curva de carga de potencia, medición de corriente de fuga y prueba REM/ARM/CQM (monitorización del electrodo de retorno).

Automatización y compatibilidad: Admite pruebas automatizadas, es compatible con marcas como Valleylab, Conmed y Erbe, y se integra con los sistemas LIMS/MES.

Cumple con la norma IEC 60601-2-2, el KP2021 es ideal para I+D, control de calidad de la producción y mantenimiento de equipos hospitalarios.

Descripción general y funciones del analizador de red

El analizador de red vectorial (VNA) mide los parámetros de la red de RF, como los parámetros S (parámetros de dispersión, incluido el coeficiente de reflexión S11 y el coeficiente de transmisión S21). Sus aplicaciones en las pruebas de dispositivos de RF médicos incluyen:

Adaptación de impedancia: Evalúa la eficiencia de la transferencia de energía de RF, reduciendo las pérdidas por reflexión para garantizar una salida estable bajo diferentes impedancias de la piel.

Análisis de respuesta de frecuencia: Mide las respuestas de amplitud y fase en una banda ancha (10 kHz-20 MHz), identificando distorsiones de los parámetros parásitos.

Medición del espectro de impedancia: Cuantifica la resistencia, la reactancia y el ángulo de fase mediante el análisis del diagrama de Smith, lo que garantiza el cumplimiento de la norma GB 9706.202-2021.

Compatibilidad: Los VNA modernos (por ejemplo, Keysight, Anritsu) cubren frecuencias de hasta 70 GHz con una precisión de 0,1 dB, adecuados para I+D y validación de dispositivos médicos de RF.

Estas capacidades hacen que los VNA sean ideales para analizar la cadena de RF de Thermage, complementando los medidores de potencia tradicionales.

Requisitos estándar y desafíos técnicos en las pruebas de alta frecuencia

Descripción general de la norma GB 9706.202-2021

La cláusula 201.5.4 de la norma GB 9706.202-2021 exige que los instrumentos que miden la corriente de alta frecuencia proporcionen una precisión RMS real de al menos el 5% de 10 kHz a cinco veces la frecuencia fundamental del dispositivo. Las resistencias de prueba deben tener una potencia nominal de al menos el 50% del consumo de prueba, con una precisión del componente de resistencia dentro del 3% y un ángulo de fase de impedancia que no exceda los 8,5° en el mismo rango de frecuencia.

Si bien estos requisitos son manejables para las unidades electroquirúrgicas tradicionales de 500 kHz, los dispositivos Thermage que operan por encima de 4 MHz enfrentan desafíos importantes, ya que las características de impedancia de la resistencia impactan directamente en la medición de la potencia y la precisión de la evaluación del rendimiento.

Características clave de las resistencias a altas frecuencias

Efecto piel

El efecto piel hace que la corriente de alta frecuencia se concentre en la superficie de un conductor, reduciendo el área conductora efectiva y aumentando la resistencia real de la resistencia en comparación con los valores de CC o de baja frecuencia. Esto puede provocar errores de cálculo de potencia superiores al 10%.

Efecto proximidad

El efecto proximidad, que se produce junto con el efecto piel en conductores muy juntos, exacerba la distribución desigual de la corriente debido a las interacciones del campo magnético. En los diseños de la sonda de RF y la carga de Thermage, esto aumenta las pérdidas y la inestabilidad térmica.

Parámetros parásitos

A altas frecuencias, las resistencias exhiben inductancia parásita (L) y capacitancia (C) no despreciables, formando una impedancia compleja Z = R + jX (X = XL - XC). La inductancia parásita genera reactancia XL = 2πfL, que aumenta con la frecuencia, mientras que la capacitancia parásita genera reactancia XC = 1/(2πfC), que disminuye con la frecuencia. Esto da como resultado una desviación del ángulo de fase de 0°, que potencialmente excede los 8,5°, violando los estándares y arriesgando una salida inestable o sobrecalentamiento.

Parámetros reactivos

Los parámetros reactivos, impulsados por las reactancias inductivas (XL) y capacitivas (XC), contribuyen a la impedancia Z = R + jX. Si XL y XC están desequilibrados o son excesivos, el ángulo de fase se desvía significativamente, lo que reduce el factor de potencia y la eficiencia de la transferencia de energía.

Limitaciones de las resistencias no inductivas

Las resistencias no inductivas, diseñadas para minimizar la inductancia parásita utilizando estructuras de película delgada, película gruesa o película de carbono, aún enfrentan desafíos por encima de 4 MHz:

Inductancia parásita residual: Incluso una pequeña inductancia produce una reactancia significativa a altas frecuencias.

Capacitancia parásita: La reactancia capacitiva disminuye, causando resonancia y desviándose de la resistencia pura.

Estabilidad de banda ancha: Mantener el ángulo de fase ≤8,5° y la precisión de la resistencia ±3% de 10 kHz-20 MHz es un desafío.

Disipación de alta potencia: Las estructuras de película delgada tienen una menor disipación de calor, lo que limita el manejo de potencia o requiere diseños complejos.

Aplicación integrada de KP2021 y VNA en las pruebas de Thermage

Diseño del flujo de trabajo de prueba

Preparación: Conecte el KP2021 al dispositivo Thermage, estableciendo la impedancia de carga (por ejemplo, 200Ω para simular la piel). Integre el VNA en la cadena de RF, calibrando para eliminar los parásitos del cable.

Pruebas de potencia y fugas: El KP2021 mide la potencia de salida, el voltaje/corriente RMS y la corriente de fuga, lo que garantiza el cumplimiento de las normas GB, y supervisa la funcionalidad REM.

Análisis de impedancia y ángulo de fase: El VNA escanea la banda de frecuencia, mide los parámetros S y calcula el ángulo de fase. Si es >8,5°, ajuste la red de adaptación o la estructura de la resistencia.

Compensación de efectos de alta frecuencia: Las pruebas en modo de pulso del KP2021, combinadas con la reflectometría en el dominio del tiempo (TDR) del VNA, identifican las distorsiones de la señal, con algoritmos digitales que compensan los errores.

Validación e informes: Integre los datos en sistemas automatizados, generando informes que cumplan con la norma GB 9706.202-2021 con curvas de carga de potencia y espectros de impedancia.

El KP2021 simula impedancias de la piel (50-500Ω) para cuantificar los efectos de la piel/proximidad y corregir las lecturas. Las mediciones S11 del VNA calculan los parámetros parásitos, lo que garantiza un factor de potencia cercano a 1.

Soluciones innovadoras

Optimización del material y la estructura de la resistencia

Diseño de baja inductancia: Utilice resistencias de película delgada, película gruesa o película de carbono, evitando estructuras bobinadas.

Baja capacitancia parásita: Optimice el embalaje y el diseño de los pines para minimizar el área de contacto.

Adaptación de impedancia de banda ancha: Emplee resistencias paralelas de bajo valor para reducir los efectos parásitos y mantener la estabilidad del ángulo de fase.

Instrumentos de alta frecuencia de alta precisión

Medición RMS real: KP2021 y VNA admiten la medición de formas de onda no sinusoidales en el rango de 30 kHz-20 MHz.

Sensores de banda ancha: Seleccione sondas de baja pérdida y alta linealidad con parámetros parásitos controlados.

Calibración y validación

Calibre periódicamente los sistemas utilizando fuentes de alta frecuencia certificadas para garantizar la precisión.

Entorno de prueba y optimización de la conexión

Cables cortos y conexiones coaxiales: Utilice cables coaxiales de alta frecuencia para minimizar las pérdidas y los parásitos.

Blindaje y conexión a tierra: Implemente blindaje electromagnético y una conexión a tierra adecuada para reducir la interferencia.

Redes de adaptación de impedancia: Diseñe redes para maximizar la eficiencia de la transferencia de energía.

Métodos de prueba innovadores

Procesamiento de señales digitales: Aplique transformadas de Fourier para analizar y corregir las distorsiones parásitas.

Aprendizaje automático: Modele y prediga el comportamiento de alta frecuencia, ajustando automáticamente los parámetros de prueba.

Instrumentación virtual: Combine hardware y software para la supervisión en tiempo real y la corrección de datos.

Estudio de caso

En las pruebas de un sistema Thermage de 4 MHz, los resultados iniciales mostraron una desviación de potencia del 5% y un ángulo de fase de 10°. El KP2021 identificó una corriente de fuga excesiva, mientras que el VNA detectó una inductancia parásita de 0,1 μH. Después de reemplazarlo con resistencias de baja inductancia y optimizar la red de adaptación, el ángulo de fase se redujo a 5°, y la precisión de la potencia alcanzó ±2%, cumpliendo con los estándares.

Conclusión

La norma GB 9706.202-2021 destaca las limitaciones de las pruebas tradicionales en entornos de alta frecuencia. El uso integrado de KP2021 y VNA aborda desafíos como el efecto piel y los parámetros parásitos, lo que garantiza que los dispositivos Thermage cumplan con los estándares de seguridad y eficacia. Los avances futuros, que incorporan el aprendizaje automático y la instrumentación virtual, mejorarán aún más las capacidades de prueba para dispositivos médicos de alta frecuencia.

https://www.batterytestingmachine.com/videos-51744861-kp2021-electrosurgical-unit-analyzer.html

Visión más